工厂信息化系统(ERP、PLM、MES、WMS)架构设计与建设规划——计算机系统集成服务

在工业4.0与智能制造浪潮的推动下,构建一个协同、高效、智能的工厂信息化系统已成为现代制造企业提升核心竞争力的关键。ERP(企业资源计划)、PLM(产品生命周期管理)、MES(制造执行系统)和WMS(仓储管理系统)作为工厂信息化的四大核心支柱,其科学的架构设计与系统的建设规划,并通过专业的计算机系统集成服务落地,是实现数据贯通、流程优化与决策智能化的基石。

一、核心系统定位与协同关系

需明确各系统的核心职能与边界:

- ERP系统:作为企业级的“大脑”,侧重财务、供应链、人力资源等资源的宏观规划与管理,提供战略层面的决策支持。

- PLM系统:作为产品创新的“引擎”,贯穿从概念、设计、工艺到报废的全生命周期数据管理,是产品数据的源头。

- MES系统:作为车间层的“中枢神经”,负责接收ERP的生产计划,将其转化为详细的工序指令,实时监控、调度与优化生产现场的人、机、料、法、环。

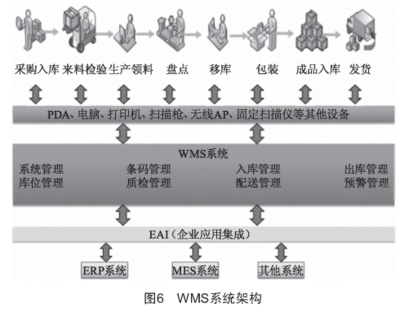

- WMS系统:作为物流体系的“指挥官”,对物料、半成品、成品的入库、存储、拣选、出库进行精细化、实时化管理。

四者并非孤立存在,而是通过紧密的集成与数据交换构成一个有机整体:PLM为ERP提供准确的物料清单(BOM)和工艺路线,为MES提供生产所需的作业指导书;ERP向MES下达生产订单和物料需求,并接收MES反馈的完工、消耗数据用于成本核算;MES为WMS触发物料拉动信号,WMS则将准确的库存、配送信息反馈给MES与ERP。

二、一体化架构设计

一个稳健的架构设计是系统成功的基础,建议采用分层、解耦、服务化的设计理念:

- 基础设施层(IaaS):基于云计算或高性能企业私有云,提供弹性的计算、存储与网络资源,确保系统的可扩展性与高可用性。

- 数据平台层(DaaS):构建统一的数据总线(如ESB企业服务总线)或数据中台,定义标准的数据接口与格式(如XML、JSON),实现各系统间数据的可靠、实时、异步传输。建立统一的主数据中心,确保物料、客户、供应商等主数据的一致性。

- 应用服务层(PaaS/SaaS):四大核心系统作为独立的业务应用,但通过微服务或API接口暴露其核心业务能力。例如,MES提供“工单开工”、“报工完工”服务接口,供ERP或移动终端调用。

- 交互展现层:根据用户角色(管理层、计划员、工程师、操作工、仓管员)提供个性化的门户、驾驶舱、移动APP或工业PAD界面,实现信息精准推送与便捷操作。

- 物联集成层:这是连接物理世界的关键,通过工业网关、物联网平台,安全采集PLC、传感器、AGV、智能终端等设备数据,并传递给MES、WMS系统,实现指令下发与状态反馈的闭环。

此架构强调“高内聚、低耦合”,任一系统的升级或更换不应严重影响其他系统,并通过统一的数据平台打破信息孤岛。

三、分阶段建设规划

系统建设不可能一蹴而就,应遵循“整体规划、分步实施、急用先行、效益驱动”的原则。

- 第一阶段:夯实基础与试点突破(6-12个月)

- 现状诊断与蓝图设计:深入调研业务流程与痛点,制定详细的架构蓝图、集成方案与数据标准。

- 基础设施与平台搭建:完成网络升级、服务器虚拟化、数据平台/集成平台的基础部署。

- 核心ERP升级/实施:优先巩固管理基石,确保财务、供应链主线流程畅通。

- WMS或MES试点:选择一条典型产线或一个仓库作为试点,实施WMS或MES,快速验证技术路线与集成效果,树立样板。

- 第二阶段:全面推广与深度集成(12-18个月)

- PLM系统实施:全面部署PLM,实现与ERP的BOM、工艺集成,规范研发管理体系。

- MES/WMS全面推广:基于试点成功经验,将MES、WMS推广到全车间、全仓库。

- 深度集成:实现四大系统间核心业务流程(如从PLM设计发布到ERP物料创建,到MES生产执行,再到WMS成品入库)的端到端集成自动化。

- 第三阶段:优化提升与智能应用(持续进行)

- 数据价值挖掘:基于汇聚的全局数据,构建数据分析平台,实现生产效能分析、质量追溯、预测性维护等。

- 流程持续优化:利用系统数据反馈,持续优化生产工艺、计划排程和库存策略。

- 扩展智能应用:引入AI视觉质检、AGV智能调度、数字孪生等高级应用,迈向智能制造。

四、计算机系统集成服务的关键角色

成功的建设离不开专业的计算机系统集成服务商。其核心价值在于:

- 整体规划与咨询能力:超越单一软件实施,提供顶层设计与业务转型咨询。

- 多系统集成专长:拥有丰富的异构系统集成经验,精通多种集成技术与中间件。

- 工业协议与OT/IT融合能力:深刻理解工业现场,能实现IT系统与OT设备的可靠通信。

- 项目管理与交付保障:运用科学的项目管理方法,确保项目在预算、时间内高质量交付,并提供持续运维与知识转移。

###

工厂信息化系统的建设是一项复杂的系统工程。以清晰的架构设计为蓝图,以周密的建设规划为路径,以专业的系统集成服务为依托,方能将ERP、PLM、MES、WMS四大系统有机融合,构建起支撑企业高效运营与持续创新的数字神经网络,最终驱动制造企业在数字化浪潮中行稳致远。

如若转载,请注明出处:http://www.tgb8899.com/product/53.html

更新时间:2026-02-28 04:17:48